Revamping Digitale e Digital Twin assumono una sempre più crescente importanza all’interno dei processi di innovazione 4.0 adottati dalla aziende. Ma in che modo possono supportare il business delle imprese? E perché dovrebbero farne uso?

Un “Ecosistema Digitale” che consenta alle aziende un approccio al Trasferimento Tecnologico concreto e sostenibile

Da un’indagine fra i costruttori italiani, l’età media del parco macchine utensili, robot e automazione è di circa 13 anni (fonte Ucimu – Sistemi per Produrre), il che ci consegna un contesto tecnologico che in pochi casi è predisposto alla digitalizzazione degli impianti: è dunque ragionevole pensare che per traghettare un piano di ammodernamento occorrano diversi anni, tempo che si contrappone ad una innovazione sempre più veloce e che vede nella Digital Transformation un differenziale competitivo importante per le imprese.

Ragionando sulle molteplici esigenze dei diversi settori e target di imprese e grazie alle competenze nel mondo industriale e dei servizi acquisite, risulta fondamentale realizzare un framework dell’innovazione digitale, ovvero una roadmap che guida le imprese nell’implementazione di un modello di scalabilità delle tecnologie, con una forte attenzione alla sostenibilità economica.

I tre macro step per l’innovazione tecnologica: quale ruolo giocato da Revamping Digitale e Digital Twin?

Partiamo da un presupposto, ovvero che i tre pilastri dell’innovazione tecnologica sono:

- Connessione;

- Controllo delle performance;

- Miglioramento

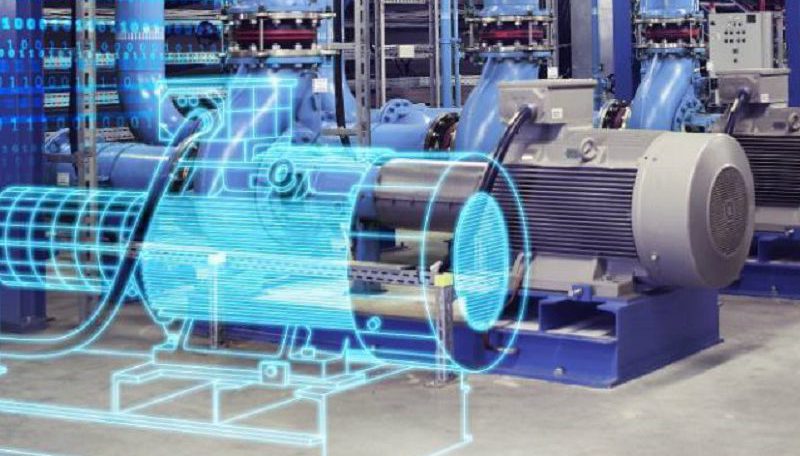

Lo sviluppo concreto e graduale di un piano di innovazione, applicabile a tutte le aziende, ha come scopo primario l’integrazione e interconnessione di tecnologie di ultima generazione con impianti meno recenti: il Digital Revamping, andando ad agire su implementazione tecnologica, connessione e nuove interfacce, in concreto rappresenta questo approccio di integrazione, consentendo un upgrade funzionale scalabile per restituire macchinari e impianti I4.0-IIoT ready.

La digitalizzazione del processo industriale, anche su impianti datati, fornisce infatti tutti gli strumenti per verificare in tempo reale i KPI prefissati, evitare derive di performance (qualità, efficienza, sicurezza, garantire il servizio nei tempi richiesti) e al tempo stesso di mappare più asset che dialogano tra loro contemporaneamente in un ecosistema. Negli ultimi mesi, anche a seguito della minore mobilità delle persone è emersa una esigenza impattante, che riguarda la gestione in remoto di impianti complessi (vecchi e nuovi): grazie al revamping è possibile dare un nuovo valore ai nostri asset e gestire in tempo reale dati strategici per prendere decisioni veloci.

Ma come possiamo anticipare il dato e prevenire un comportamento diverso dalle attese?

In questo scenario si colloca il Digital Twin: il valore aggiunto del Digital Twin è quello di creare una interazione tra un oggetto o processo reale con un modello virtuale (gemello digitale), sviluppando concetti di intelligenza artificiale (AI) nell’asset management e nei potenziali campi applicativi nel panorama industriale. Il gemello digitale, oltre a dare ausilio all’operatore attraverso la Documentazione Digitale di macchina e il gestionale aziendale (ERP), rappresenta oggi il supporto tecnologico più concreto al miglioramento delle performance dei servizi Post-Vendita, Customer Support, Manutenzione Programmata, oltre a consentire lo sviluppo di modelli di business e della proposta di servizi al Cliente finale (ad esempio, la Manutenzione Predittiva).

L’applicazione di queste tecnologie in una Digital Smart Factory è solo il tassello finale di un percorso che parte dalle persone e dai processi. Per questo è fondamentale partire fin da subito misurando il grado delle tecnologie presenti in azienda e le competenze delle persone attraverso un Assessment iniziale: un processo di innovazione sostenibile, si avvale anche della cultura e degli strumenti del miglioramento continuo, per ottimizzare i processi e creare una nuova cultura d’impresa, come base di supporto all’innovazione, aumentando così il valore del nostro prodotto/servizio.

L’approccio graduale di trasferimento tecnologico si rivolge a tutto il mondo industriale e dei servizi, con una integrazione di sistema delle tecnologie Industria 4.0, nello sviluppo di un piano di asset management necessario per gestire e implementare la digital transformation.

Articolo a cura di Claudio Zanelli (Innovation Manager di CZ Solution Management e Faentia Consulting Srl) e Roberta Nonni (CEO e Resp. Comunicazione & Marketing di Faentia Consulting Srl).

Scrivi un commento