L’Industria 4.0 coincide con l’integrazione di tecnologie digitali intelligenti nei processi industriali e scaturisce dalla Quarta Rivoluzione Industriale. Questo avanzamento tecnologico spinge la produzione ad essere sempre più automatizzata e connessa.

Il concetto si diffonde nel 2012, quando un gruppo di lavoro presieduto da Siegfried Dais della multinazionale Robert Bosch GmbH e da Henning Kagermann dell’Accademia tedesca delle Scienze e dell’Ingegneria, presenta al governo tedesco una ricerca epocale. Il report contiene le indicazioni per l’implementazione delle tecnologie abilitanti, una vera predizione sull’impatto rivoluzionario che la digitalizzazione avrebbe avuto a livello globale.

Oggi l’Industria 4.0 ha reinventato il modo in cui le aziende progettano, fabbricano e distribuiscono i prodotti: tecnologie come l‘Industrial Internet of Things, la connettività cloud, l‘AI e il Machine Learning sono profondamente intrecciate nei processi di produzione. L’approccio unificato e integrato si traduce in aziende più efficienti e sostenibili.

L’adozione delle tecnologie digitali, infatti, consente alle PMI di adattarsi con rapidità ai cambiamenti improvvisi e di cogliere nuove opportunità per promuovere la crescita e l’innovazione: un passaggio cruciale per le aziende che mirano a mantenere alta la propria competitività sul mercato.

Industria 4.0: quali sono le principali tecnologie abilitanti?

L’Industria 4.0 si basa su nove pilastri tecnologici. Queste innovazioni collegano il mondo fisico a quello digitale e rendono possibili sistemi di produzione intelligenti e autonomi. In Italia e nel resto del mondo, aziende di diversi settori hanno già introdotto alcune di queste soluzioni, tuttavia il pieno potenziale dell’Industria 4.0 si realizza quando le stesse sono applicate in sinergia. Le tecnologie hi-tech, infatti, hanno rilevanza sistemica, perché ognuna alimenta il valore della catena del sistema produttivo e insieme hanno la capacità di innovare i processi, i prodotti e i servizi in tutti i settori dell’attività umana. In questo articolo scopriremo le nove tecnologie abilitanti dell’Industria 4.0 e i finanziamenti a disposizione delle PMI che intendono adottarle.

Big Data e Analytics

Le tecnologie di analisi dei dati sono fondamentali per esaminare la risorsa più preziosa per le imprese nell’era del digitale: i dati.

Per Big Data Analytics si intende l’insieme di processi finalizzati ad analizzare i dati e scoprire nuove informazioni, tra cui modelli nascosti, correlazioni tra le variabili di contesto, trend di mercato e preferenze dei consumatori.

Le aziende raccolgono dati dagli anni ’50, ma oggi il vero vantaggio risiede nella velocità delle analisi. Queste permettono alle PMI di identificare insight preziosi per prendere decisioni immediate e più consapevoli, favorendo il raggiungimento degli obiettivi di business.

Integrazione verticale e orizzontale

Per una smart factory interconnessa, l’integrazione delle informazioni e dei dati tra tutte le aree della filiera è fondamentale. L’Integrazione Orizzontale si riferisce all‘integrazione dei processi produttivi, mentre l’Integrazione Verticale riguarda l’integrazione della produzione con le altre aree aziendali.

La prima consente a macchine, dispositivi IoT e processi di programmazione di lavorare agevolmente insieme: i processi sono strettamente integrati nei diversi impianti nell’area di produzione e lungo l’intera supply chain. La seconda, invece, garantisce che i dati di produzione siano utilizzati ai livelli organizzativi più alti, ad esempio per l’area marketing, per le risorse umane, per il controllo qualità e per la progettazione.

L’integrazione tra ambienti, tecnologie e competenze consente di efficientare i processi interni, offrendo maggiore trasparenza e visibilità su ciò che succede all’interno dei confini aziendali. Ecosistemi industriali integrati e digitali forniscono gli strumenti e le informazioni necessari per rispondere in maniera reattiva ai cambiamenti della domanda e del mercato.

Cloud Computing

Il cloud computing è la fornitura di servizi di calcolo tramite Internet, rappresentando il grande motore dell’Industria 4.0 e della Trasformazione Digitale. Il cloud è uno spazio virtuale dove le aziende gestiscono strumenti e applicazioni per l’archiviazione e la conservazione dei dati: server, database, rete e software.

Le infrastrutture di cloud computing, ospitate in grandi data center, offrono risorse come storage, applicativi, programmi e servizi con una formula di pagamento a consumo. Questo modello aziendale innovativo consente di ridurre notevolmente l’investimento in risorse informatiche interne, consentendo all’azienda di acquisire capacità di archiviazione esterna in base alle necessità del momento.

Industrial Internet of Things

L’Industrial Internet of Things o IIoT è l’applicazione della tecnologia Internet of Things alle macchine a i processi industriali. Se gestito da un moderno ERP, (Enterprise Resource Planning) con funzionalità di AI e machine learning, i dati generati dai dispositivi IIoT possono essere analizzati e sfruttati per migliorare l’efficienza e la produttività.

Nell’Industria 4.0, dispositivi, robot, macchinari, attrezzature e prodotti sono dotati di sensori che forniscono dati in tempo reale su condizioni, prestazioni e posizione. Questa tecnologia permette alle aziende di gestire supply chain più efficienti e progettare e modificare rapidamente i prodotti. Inoltre l’IIoT permette di prevenire i tempi di inattività delle apparecchiature, monitorare le preferenze dei consumatori e tracciare i prodotti.

Cybersecurity

Per un ecosistema aziendale tecnologico e digitale, il rischio di attacchi informatici è elevato. La cybersecurity è, quindi, un tema cruciale per le aziende di qualsiasi settore e dimensione che intendono garantire la protezione e la riservatezza delle informazioni archiviate nei sistemi informativi aziendali. La sicurezza informatica è l’insieme di regole e procedure che mirano a difendere i sistemi informatici (reti, computer, dispositivi mobili e server) dal rischio di attacchi.

Per gestire il rischio, le aziende devono applicare la logica di security by design. Le misure di sicurezza volte alla prevenzione e quelle di recupero in caso di incidente, devono essere integrate nella progettazione, nello sviluppo e nel funzionamento dei sistemi aziendali. In altre parole, le risposte agli incidenti informatici devono essere pianificate in modo proattivo, piuttosto che in modo reattivo dopo un attacco.

Realtà Aumentata

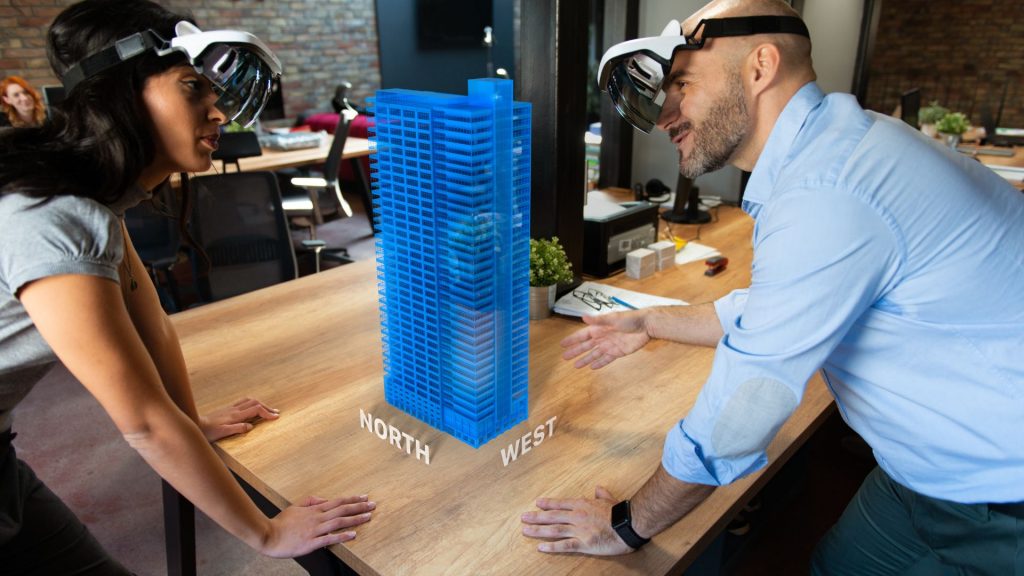

In un’industria sempre più connessa, molti processi possono essere mappati virtualmente. La Realtà Aumentata (Augmented Reality) integra informazioni digitali con l’ambiente dell’utente in tempo reale. A differenza della realtà virtuale, che crea un ambiente totalmente artificiale, la realtà aumentata utilizza l’ambiente esistente e vi sovrappone nuove informazioni.

Oggi le applicazioni concrete sono molteplici. La realtà aumentata è impiegata nella progettazione industriale dove prodotti, sistemi, impianti e processi sono integrati con dati e contenuti digitali, consentendo di verificarne il comportamento in risposta a modifiche o eventi specifici. Il risultato è un notevole risparmio sui costi della prototipazione fisica. Altri esempi applicativi riguardano la formazione del personale, per cui gli operatori vengono istruiti in un contesto reale arricchito di elementi virtuali, e la manutenzione a distanza.

Manifattura Additiva e Stampa 3D

L’Additive Manufacturing è una tecnologia abilitante che consente l’ideazione e la creazione di oggetti fisici tridimensionali. La progettazione e la produzione scaturiscono da un modello digitale che ne rappresenta il design, sviluppando gran parte del ciclo di vita del prodotto all’interno del computer.

Ne deriva la possibilità di progettare il prodotto finale attraverso un file con determinate specifiche, che può essere inviato in stampa da qualsiasi luogo e in qualsiasi momento. Il processo riduce l’impatto sulla logistica e favorisce la produzione just in time a richiesta.

Le tecnologie additive sono in rapida crescita, con applicazioni significative nei settori manifatturiero, aerospaziale, automotive e biomedicale.

Simulazione e Digital Twins

Un Digital Twin, o gemello digitale, è la simulazione virtuale di una macchina, di un prodotto, di un processo o di un sistema reale, creata sfruttando i dati dei sensori IoT. Questa tecnologia consente alle aziende di analizzare e migliorare le prestazioni, oltre alla manutenzione dei sistemi e dei prodotti industriali. Ad esempio, un operatore di impianto può utilizzare un digital twin per individuare uno specifico componente malfunzionante, prevedere potenziali problemi e migliorare i tempi di operatività.

Il principale vantaggio del gemello digitale è fornire una visione integrata di qualsiasi progetto a qualsiasi utente, in qualsiasi punto del ciclo di vita del prodotto. Ciò consente alle organizzazioni di favorire la collaborazione tra vari team e dipartimenti, sia interni che esterni all’azienda.

Robot Autonomi

Con l’evoluzione tecnologica dell’Industria 4.0 emerge una nuova generazione di robot autonomi, che si differenziano per dimensioni e funzione. Queste macchine sono dotate di software all’avanguardia, AI, sensori e offrono numerosi vantaggi. Il personale può così dedicare più tempo ad attività che hanno un maggiore impatto sull’azienda, mentre il trasporto di oggetti o materiali particolarmente pesanti o tossici può essere affidato ai robot e ai processi automatizzati. I robot, inoltre, sono anche impiegati in ambienti pericolosi per l’uomo. Queste operazioni limitano il rischio di errori, accorciano i tempi di produzione e ne aumentano, di conseguenza, l’efficacia complessiva.

Tecnologie 4.0: incentivi e agevolazioni per le aziende

Per le aziende, la Trasformazione Digitale associata all’Industria 4.0 comporta un’evoluzione culturale e operativa. Le soluzioni hi-tech dell’Industria 4.0 migliorano l’efficienza e la sostenibilità della produzione e delle supply chain. Gli investimenti per la digitalizzazione sono, quindi, fondamentali per la competitività delle aziende sul mercato e per la crescita economica del Paese.

A partire dal 2016, il Governo ha deciso di mettere l’Industria 4.0 al centro della trasformazione economica dell’Italia, varando il Piano Industria 4.0. Il decreto raccoglie un insieme di misure organiche e complementari per favorire gli investimenti per l’innovazione e per la competitività delle PMI. Il Piano è gestito dal Ministero dello Sviluppo Economico e prevede incentivi ed agevolazioni per beni strumentali e capitale umano. Di seguito una panoramica dei principali:

-

- Superammortamento: è un’agevolazione fiscale che permette di detrarre il 130% del costo di acquisto di beni strumentali nuovi ad alta tecnologia, come ad esempio macchine intelligenti, robot, sensori, sistemi di automazione, software e hardware.

- Iperammortamento: è una misura fiscale che consente di detrarre il 250% del costo di acquisto di beni strumentali nuovi ad alta tecnologia, riservata alle imprese in regime fiscale agevolato.

- Credito d’imposta: è un’agevolazione fiscale che permette alle imprese di recuperare una parte del costo sostenuto per la ricerca e lo sviluppo di nuove tecnologie, come ad esempio software, hardware, automazione e digitalizzazione dei processi produttivi.

- Contributi a fondo perduto: sono finanziamenti a cui le imprese possono accedere per sviluppare progetti di ricerca e innovazione tecnologica. I contributi a fondo perduto possono coprire fino al 50% del costo totale del progetto.

- Agevolazioni regionali: le Regioni italiane offrono una serie di agevolazioni e incentivi a favore delle imprese che investono nell’Industria 4.0, come ad esempio contributi a fondo perduto, sgravi fiscali, finanziamenti agevolati e servizi di supporto e consulenza.

- Transizione 5.0: è una misura che integra il Piano Industria 4.0 promuovendo la sostenibilità delle imprese italiane ed è finanziata da fondi PNRR. I finanziamenti erogati sono finalizzati a investimenti in beni e attività che generano risparmi energetici e apportano dunque, efficienza energetica.

I servizi di BI-REX: l’access to finance e il BI-REX plus plus

BI-REX è uno degli otto Competence Center nazionali istituiti dal Ministero delle Imprese e del Made in Italy nel quadro del piano governativo Industria 4.0. Il Competence Center con sede a Bologna, si propone come punto di riferimento per l’erogazione di consulenze in vari ambiti e per attività di Project Management per le aziende che intendono avviare la Trasformazione Digitale.

Nell’ambito dei servizi di orientamento e consulenza, rientra anche l’accesso ai finanziamenti. Questa attività raccoglie strumenti finanziari volti a supportare le PMI e le startup innovative nell’ottenimento di finanziamenti, agevolazioni fiscali e strumenti di raccolta fondi sia pubblici (bandi di finanza agevolata e agevolazioni fiscali) sia privati (capitale di rischio).

BI-REX è inoltre capofila del progetto BI-REX++, un’iniziativa nazionale a sostegno degli investimenti nell’ambito dell’innovazione industriale. Finanziato dal Piano Nazionale per la Ripresa e la Resilienza – Next Generation EU (PNRR) – BI-REX++ è un polo di innovazione che unisce in partnership 17 eccellenze italiane nei campi dell’HPC & Big Data Processing, AI applicata e Industria 5.0. L’obiettivo è fornire alle imprese, in particolare alle PMI, una serie di servizi innovativi e integrati a supporto dei percorsi di innovazione verso la transizione digitale e la sostenibilità.

Tra i principali servizi offerti:

-

- valutazione digitale e audit tecnico

- test before invest

- formazione e orientamento

- consulenza su accesso ai finanziamenti

- consulenza per lo sviluppo di progetti di innovazione, intermediazione tecnologica, sensibilizzazione e networking

- consulenza su protezione intellettuale.

Grazie ai finanziamenti erogati, le imprese possono accedere ai servizi con sconti in fattura attraverso gli Aiuti di Stato. L’intensità dei finanziamenti varia in base alla tipologia del servizio e alla dimensione dell’impresa.

Con oltre 60 partner tra Università, Centri di Ricerca e Imprese di eccellenza, BI-REX è il consorzio pubblico-privato che supporta le aziende nel loro percorso verso la digitalizzazione. I numerosi partner permettono di offrire una consulenza mirata e personalizzata, in base alle esigenze specifiche di ogni business, contribuendo a colmare il gap di competenze e tecnologie. Contattaci per ulteriori informazioni sui finanziamenti e sui servizi offerti.

Scrivi un commento